|

IÇA O DOIS! ENGENHARIA SIMULTÂNEA E SUA APLICAÇÃO NA INDÚSTRIA NAVAL Exemplar 12 sp; Out-Dez 2004 | ||||||||||||||

| Publicado na revista O Periscópio nº 58/2004 - Autores: CF (EN) Carlos Luiz Pimentel (Base Naval de Natal) e Prof. Dr. Oscar Brito Augusto (Dep. Engenharia Naval e Oceânica –USP) | ||||||||||||||

|

Introdução A globalização tem elevado sobremaneira o nível de competição entre as empresas, forçando-as a lançar novos produtos em intervalos cada vez menores. Desta maneira, torna-se uma questão de sobrevivência a redução do tempo gasto no ciclo de desenvolvimento de novos produtos, acrescentando ainda a necessidade de produzí-los com elevada qualidade, dentro de padrões internacionais e com drástica redução de custo. A indústria naval se insere nesse contexto de alta competitividade, tendo um mercado atualmente dominado pelos países asiáticos, que produzem com rapidez, qualidade e baixo custo, quando comparados com o restante do mundo. Os sistemas navais, caracterizam-se por necessitarem, em geral, de longos ciclos de desenvolvimento. O ciclo de desenvolvimento ou projeto é, seguramente, um dos mais importantes, se não o mais importante, determinante (driver) do custo final de um sistema. A filosofia da Engenharia Simultânea, com seus objetivos de redução do ciclo de desenvolvimento, garantia da qualidade e diminuição do custo final, dentre outras teorias, surge como uma alternativa para a indústria de construção naval do mundo ocidental, que busca competir com os países asiáticos pelas encomendas que nos últimos anos têm crescido, devido ao incremento do comércio internacional, como também devido a expansão da área de offshore. Definição de Engenharia Simultânea Engenharia Simultânea (ES), ou mais modernamente, Desenvolvimento Integrado de Produto e Processo (Integrated Product and Process Development - IPPD) é uma filosofia que na verdade envolve mais do que Engenharia. No início o objetivo era o projeto simultâneo do produto e dos respectivos processos de manufatura. O objetivo cresceu passando a incluir todas as etapas do ciclo de vida do produto, desde a sua concepção até a sua retirada de serviço, sua destinação final, após transcorridos seu período de vida útil (BENNETT; LAMB, 1995). Assim como o "Just-in-Time", a Engenharia Simultânea é uma filosofia e não uma tecnologia. Engenharia Simultânea usa tecnologia para atingir seus objetivos (BENNETT; LAMB, 1995). O principal objetivo da Engenharia Simultânea ou Desenvolvimento Integrado de Produto e Processo é a diminuição do tempo desde o pedido até a entrega, para um novo produto, com custo mais baixo e maior qualidade. Isto é alcançado através do desenvolvimento paralelo, ao invés de seqüencial, das diferentes etapas que compõem o Projeto do Produto, com o emprego de times ou equipes multidisciplinares ("cross-functional teams") (BENNETT; LAMB, 1995). Segundo Syan (1994), estes times devem conter pessoas de vários departamentos da empresa, como mostrado na figura 1, incluindo os principais fornecedores e clientes.

Figura 1 - Composição de um time de desenvolvimento multidisciplinar - Baseada em Syan (1994) Entre as várias definições de Engenharia Simultânea pode-se citar a do "Institute of Defense Analysis" (IDA) dos E.U.A. (BENNETT; LAMB, 1995):

A definição do "Concurrent Engineering Research Center" (CERC).

Como visto acima, idealmente, a Engenharia Simultânea envolve todos os participantes no desenvolvimento do produto, incluindo o cliente e os fornecedores, em um ambiente de time, desde o início e ao longo do projeto do produto e dos processos relacionados. Conceitos básicos da Engenharia Simultânea já eram aplicados por empresas ocidentais no início dos anos 80, no entanto, a primeira definição formal, apresentada acima, surgiu com o trabalho de Winner et al. (1988). A abordagem tem sido usada por muitas companhias, em vários países. A experiência tem mostrado, que, se aplicada de maneira adequada levará ao atingimento dos objetivos citados nas definições acima (BENNETT; LAMB, 1995). Método tradicional (seqüencial) de desenvolvimento de produtos versus a abordagem de Engenharia Simultânea O processo tradicional ou seqüencial de desenvolvimento de produtos, também conhecido pela expressão em inglês "over the fence" ou "over the wall", que significa "sobre a cerca" ou "sobre o muro", é baseado na organização departamental, o que não favorece a integração entre as unidades funcionais, uma vez que cada departamento ou setor responsável por determinada etapa do projeto, trabalhando estanque ou independente dos demais, tende a preocupar-se somente com suas atividades específicas, e não existe um responsável pelo desenvolvimento como um todo. A figura 2 apresenta um exemplo de desenvolvimento seqüencial.

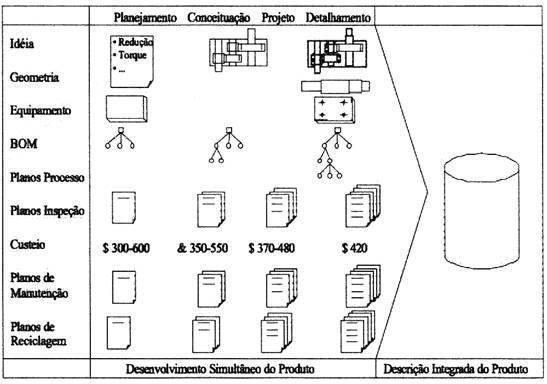

Figura 2 - Exemplo de desenvolvimento seqüencial de produtos As etapas de desenvolvimento apresentadas na figura 2 são apresentadas à seguir: as duas primeiras fases – desenvolvimento do conceito e planejamento do produto – incluem informações de oportunidades de mercado, possibilidades técnicas, e requisitos da produção que devem ser combinados para se definir a arquitetura do novo produto. Isto inclui seu projeto conceitual, mercado alvo, necessidades em investimentos e viabilidade econômica. Para a aprovação do programa de desenvolvimento do produto, o conceito deve ser validado através de testes e discussão com potenciais clientes. Uma vez aprovado, o projeto entra na fase detalhamento da engenharia de produto e processo. Esta fase envolve o desenvolvimento do projeto, a construção de protótipos e o desenvolvimento de ferramentas e equipamentos a serem utilizados na produção em larga escala. O detalhamento de engenharia envolve o ciclo "projetar – construir – testar". Os produtos e processos gerados no conceito são incorporados em um "modelo de trabalho", que é submetido a testes que simulam o produto em uso. Caso ocorram problemas, alterações são buscadas e implementadas de modo a melhorar o projeto, e o ciclo "projetar – construir – testar" é repetido, até atingir a maturidade necessária para início da produção piloto. A conclusão desta fase de detalhamento da engenharia é marcada pela liberação da versão final, que indica que o projeto está pronto para iniciar uma produção piloto. Na fase de produção piloto os componentes individuais são construídos e testados os meios de produção. Durante esta fase, são produzidas muitas unidades do produto com o objetivo de testar os planos de processo nos níveis de produção comercial. A conclusão desta fase indica que todo o ferramental e equipamentos estão prontos, incluindo os fornecedores de peças/equipamentos, estando assim o produto pronto para início da produção comercial. A fase final do desenvolvimento é o aumento da produção. Isso envolve o refinamento do processo de produção, que deve ser testado para operar com um alto nível de produção. Nesse momento, a empresa inicia a produção em um nível relativamente baixo, e assim que a organização e seus fornecedores desenvolvem confiança em sua capacidade de produção e comercialização, vai-se aumentando seu volume até atingir as metas planejadas de produção, custo e qualidade. Um departamento ao executar a etapa que lhe corresponde, "passa adiante", ou "joga sobre a cerca ou muro" (over the wall), para o próximo departamento, os documentos e/ou desenhos gerados, para que seja dada continuidade aos mesmos. O início de uma etapa está condicionado à conclusão de uma etapa anterior, tendo como conseqüência o fato de que qualquer problema encontrado em alguma etapa do projeto, irá provocar um retorno à etapas anteriores, ocasionando atrasos na conclusão do projeto. As diferentes visões descritivas, utilizadas pelas várias unidades organizacionais envolvidas no desenvolvimento, resultam em bases de dados independentes, separadas em vários sistemas e plataformas de hardware, conforme apresentado na figura 3. A descrição geométrica do produto, por exemplo, é armazenada na base de dados do sistema CAD, enquanto que a estrutura de produto e os planos de processo macro, gerados em uma fase posterior, são armazenados na base de dados do sistema de planejamento da produção.

Figura 3 - Fragmentação dos dados de produto no desenvolvimento seqüencial (ZANCUL, 2000) A abordagem da Engenharia Simultânea é focada em três preocupações: a integração antecipada e coordenada entre as áreas de conhecimento relevantes ao desenvolvimento de produtos, organização da equipe sob o prisma de multidisciplinaridade e dedicação integral ao projeto e, enfoque sobre as necessidades do cliente. Esta abordagem busca alcançar os seguintes objetivos: menor tempo de desenvolvimento do produto; menor custo; e aumento da qualidade do produto final. O paralelismo (simultaneidade) na execução das etapas de desenvolvimento de produtos ocupa uma posição de destaque no contexto da Engenharia Simultânea, uma vez que é fundamental na redução do ciclo de desenvolvimento de produtos, reduzindo desta maneira o time-to-market (tempo transcorrido desde a detecção da necessidade, até a introdução de um novo produto no mercado) o que constitui uma importante vantagem competitiva. Para tal é vital que haja a integração entre áreas de conhecimento, mediante a constituição de equipes multidisciplinares (figura1). O paralelismo (simultaneidade) bem como a integração, entre as diversas áreas envolvidas nas etapas de desenvolvimento é representado na figura 4.

| ||||||||||||||

|

Tabela I Resultados obtidos pela implementação da Engenharia Simultânea | |

| Tempo de desenvolvimento do projeto | 30 a 70% de redução |

| Alterações do Projeto e Retrabalho | 65 a 90% de redução |

| Tempo de lançamento do produto | 20 a 90% de redução |

| Qualidade Total do Produto | 200 a 600% de melhoria |

| Produtividade | 20 a 110% de melhoria |

| Retorno sobre vendas (dollar sales) | 5 a 50% de melhoria |

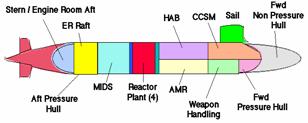

O projeto de um sistema naval (navio ou plataforma oceânica), caracteriza-se

por longos ciclos de desenvolvimento e de construção (“produção ”). Embora a utilização de dados de “navios semelhantes ” seja uma metodologia extensivamente utilizada nas fases iniciais de projeto , contribuindo para reduzir o ciclo de desenvolvimento , é na fase de detalhamento , que antecede a construção , que ocorre uma grande quantidade de consumo de tempo dentro do ciclo de projeto , devido a grande quantidade , dimensões e complexidade de subsistemas , como por exemplo uma praça-de-máquinas,

que compõem os sistemas navais .

A

etapa de construção passou

por um

importante

desenvolvimento ,

que foi a

introdução da construção

modular , onde o

navio é dividido

por blocos

ou seções ,

ocorrendo a construção e

montagem de

equipamentos ,

sistemas e

itens , em

cada bloco

(outfitting), de maneira

totalmente independente dos

demais , permitindo

diminuição

sensível do

tempo de construção e

flexibilidade à produção do

estaleiro . As figuras 7 e 8 exemplificam o

processo tradicional de construção e o

processo moderno de “produção ” de

navios .

Figura 7 Processo tradicional de construção

Figura 8 Processo moderno de construção

Tendo a

A ES,

O 3D Product

Model é

Figura 9 Quinze equipes multidisciplinares de grandes áreas.

A

Figura 10 Situação atual do Projeto x Planejado

É

A

Figura 11 Planos e Desenhos

Figura 12 Problemas durante a construção: Virginia x Seawolf

A

Figura 13 Maturidade do Projeto

Uma das

conseqüências

fundamentais da ES é

que , com o

desenvolvimento integrado do

produto e processo

(construção ), através do

emprego das

equipes multidisciplinares, o

projeto é concebido e conduzido de

tal maneira

que poucas alterações ocorram nas

etapas finais do

mesmo

(maturidade ), permitindo

que os

requisitos de

projeto , bem

como o contrato

para construção , sofram

um número

extremamente

pequeno de alterações ao

longo do ciclo

de desenvolvimento e

construção , o que

certamente conduz à redução de

custos . A figura

14 mostra que

projeções

pessimistas em

relação ao

número de alterações contratuais

para o “Virgínia” são da

ordem de 12% das alterações contratuais do

“Seawolf” e apenas 0.46% das do “Ohio”.

Figura 14 Alterações contratuais do "Virginia" (2002) e projeções para 2004

Os

A

No

***